- ۰۲۴-۳۵۲۸۴۱۷۲

- info@anasteelco.com

- زنجان : کیلومتر ۵ جاده ابهر به تاکستان

گاز آرگون

جداسازهای هوا_ روش کرایوژنیک

جدا سازی هوا (Air separation unit) به فرایند جداسازی هوای اتمسفر به اجزای اصلی تشکیل دهنده اش مانند اکسیژن، نیتروژن، آرگون و سایر گازهای نجیب گفته می شود.

اکسیژن به جهت کاربرد وسیع آن از لحاظ میزان تولید رتبه سوم را در میان مواد شیمیایی به خود اختصاص داده است و در بسیاری از واحدهای صنعتی به عنوان یکی از عناصر مورد نیاز حضور دارد، در از کاربردهای آن می توان به صنایعی نظیر فولاد، متالورژی، تولید فلزات غیر آهنی،جوشکاری ، برش فلزات، سیمان، سرامیک، پالایش نفت و کاغذ سازی و… اشاره کرد. رایج ترین شیوه جداسازی هوا (ASU)، تقطیر (تبریدی) کرایوژنیک است. روش های غیر تبرید دیگری مانند جذب سطحی، فرایند شیمیایی، جداسازی غشایی، نیز در واحدهای تجاری برای جدا سازی یک جز از هوای معمولی استفاده می شود. اکسیژن با خلوص بالا، نیتروژن و آرگون که در ساخت دستگاه های نیمه هادی مورد استفاده قرار می گیرند می تواند از روش کرایوژنیک تولید شود.

فرایند کرایوژنیک مایعات

در این فرایند هوا را تا مایع شدن سرد می کنند، سپس این مایعات با دمای جوش متفاوت وارد ستون تقطیر می شود. این فرایند می تواند گاز با خلوص بالا تولید کند اما پروسه ای انرژی بر است. این روش توسط دکتر کارل فوند لیند ابداع شد و امروزه در جاهایی که نیاز به تولید گازهای با خلوص بالاست کاربرد دارد. فرایند جداساز برودتی نیاز به مبدل های حرارتی خاص و ستون های جداساز با راندمان بالا دارند. تمام انرژی مورد نیاز تبرید از طریق کمپرسورهای هوا در ورودی تامین می شود.

فرایند کرایوژنیک صنعتی

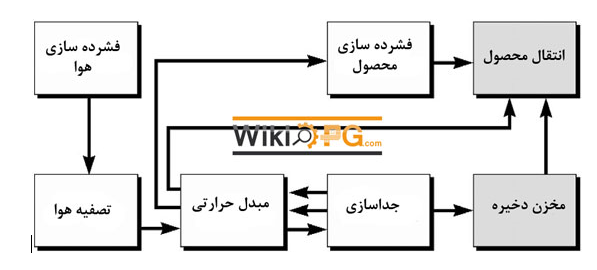

این روش جداسازی در حال حاضر یکی از پرهزینه ترین و کارامد ترین روش های تولید بالای اکسیژن، نیتروژن و گاز نجیب مایع در صنعت می باشد. واحد های جداساز با استفاده از چند ستون تقطیر فرایند تولید گازهای مایع با خلوص بالا از هوای فشرده را انجام می دهند. در این فن آوری نیتروژن خالص به عنوان یک محصول فرعی تولید می شود. تحقیقات نشان می دهد تولید اکسیژن با شیوه کرایوژنیک در سال های اخیر افزایش یافته است. با توجه به نیاز بازار پیش بینی شده در آینده ای نزدیک توانایی تولید به ۵۰۰۰ تن در روز خواهد رسید. شکل زیر ۵ واحد عملیات اصلی مورد نیاز جداسازی هوا و تولید محصولات مفید را نشان می دهد. هوا از ابتدا برای حذف آلاینده ها تصفیه شده و وارد کمپرسور می شود. سپس تا دمای بسیار پایین سرد می شود تا اکسیژن ،نیتروژن و آرگون به فرم مقطر در آیند. تنظیمات متعددی از مبدل حرارتی می تواند هوا رابه محصولات مورد نیاز مجزا سازد. نوع فرایند براساس مقدار خلوص و جریان محصول می تواند متفاوت باشد. خواص انواع فرایندهای برودتی برای جداسازی هوا می تواند بستگی مستقیم به میزان فشار در ورودی یا خروجی محصولات داشته باشد.

برای رسیدن به دمای پایین در تقطیر نیاز به تجهیزات سرد کننده، محفظه عایق و یک چرخه تبرید است که با استفاده از روش ژول_تامسون، عمل می کند. فرایند تقطیر شامل مراحل زیر است:

- هوا با این مشخصات وارد سیستم می شود.۹۹% حجم آن را گازهای اکسیژن و نیتروژن تشکیل می دهند و باقی گازها شامل آرگون، کربن دی اکسید، زنون و سایر گازهای نجیب می باشد.

- برای از بین برن ناخالصی ها تصفیه مقدماتی هوا پیش از تجزیه به اجزای سازنده اش صورت می گیرد.

- هوا در فشاری حدود ۵ barمکش می شود. فشار های مختلف برای راندمان های متفاوت می باشد.

- در این بخش خنک کاری ابتدایی هوا تا-۱۸۰ ºC صورت می گیرد. هوا همانطور که در ستون مایع بالا می رود سردتر شده تا جایی که تبدیل به مایع شود.

- در ستون تقطیر، هوا در یک فرایند کاملا فیزیکی به اجزای سازنده اش تبدیل می شود. مایع روی ستون سینی جمع می گرد. ابتدا اکسیژن با دمای جوش بالاتر (-۱۸۳ ºC) متراکم می شود، پس از آن نیتروژن با دمای جوش پایین تر ( -۱۹۶ ºC ) میل به کندانس دارد. گازهای نیتروژن در بالای ستون جمع شده و اکسیژن مایع در پایین ستون. اکسیژن در پایین تبخیر می شود در حالیکه در بالا نیتروژن در حال کندانس است این فرایند تا جایی ادامه پیدا می کند که به سطح خلوص مورد نظر برسیم.

- همان طور که در شکل نشان داده شده یک ستون مجزا نیز برای جمع آوری گازهای نجیب وجود دارد. ترکیبات باید بیشتر خالص شوند. در دستگاه های پیشرفته تر ظرفیت تولید۴۵۰۰۰ m۳ اکسیژن ، ۱۷۰۰ m۳ گاز آرگون و ۹۱ m۳ گازهای نجیب در ساعت وجود دارد که ۶۰ تا ۸۵% خالص است.

- اکسیژن و نیتروژن تولید شده با فشار۴۰barr وارد خطوط شبکه می شوند.

- اکسیژن مایع، نیتروژن و آرگون در داخل مخازن پر می شوند.

- بخشی به تانکرهای جاده ای منتقل شده

بخشی هم با فشار۳۰bar وارد مخازن فولادی می گردد

تجهیزات مورد استفاده در جداسازی هوا به روش کرایوژنیک

کمپرسورهای هوا و نیتروژن: کمپرسورها مسئولیت افزایش فشار هوا و نیتروژن را به فشار مورد نظر دارند.

برج خنک کننده: وظیفه خنک سازی هوا پس از کمپرسور اصلی را برعهده دارد .

جاذب های مولکولی: وظیفه جذب رطوبت و ناخالصی های هوا را برعهده دارند .

توربواکسپندر: دارای یک سمت برای انبساط هوا و یک سر برای افزایش فشار هوا می باشد، پس از این تجهیز

هوا وارد کلدباکس می شود .

کلدباکس: جداسازی گازهای اکسیژن، نیتروژن و آرگون در این برج رخ می دهد.

مخازن ذخیره: برای ذخیره سازی مایعات تولید شده و استفاده در زمان نیاز و یا برای فروش استفاده می شوند .

پمپ های کرایوژنیک: مایعات کرایوژنیک را منتقل می کنند.

بخارکننده ها: این تجهیزات به هنگام نیاز مایعات مخازن ذخیره را بخار کرده و به خط می دهند

اختصاصی:

میزان ظرفیت اسمی تولید مایع آرگون ۲۵۰ نرمال متر مکعب

بخشی از آرگون مصرف خود مجتمع است و باقیمانده صرف صادرات گاز آرگون به خارج از کشور و بازار داخل کشور.

فهرست

آدرس کارخانه

زنجان کیلومتر ۵ جاده ابهر به تاکستان پشت پست برق ۲۳۰ کیلووات مجتمع فولاد البرز ناب آرش

- ۰۲۴۳۵۲۸۴۳۷۴

- hr@anasteelco.com

آدرس دفتر مرکزی تهران

تهران، ملاصدرا،پلاک ۱۷۷، طبقه چهارم

- ۰۲۱۸۸۶۱۹۳۱۵

- hr@anasteelco.com

مجتمع فولاد البرز ناب آرش

مجتمع فولاد البرز ناب آرش قصد دارد در دهه آینده با تولید و عرضه شمش و محصولات فولادی بر اساس استانداردهای ملی و جهانی به یکی از تولیدکنندگان فولاد های کیفی مطرح در کشور تبدیل شود این شرکت به عنوان یکی از بزرگترین مجتمع های فولاد بخش خصوصی در نظر دارد با تولید فولاد به عنوان یک محصول راهبردی در توسعه صنعتی و اقتصادی کشور نقش موثر در این زمینه ایفا نماید