کوره قوس الکتریکی (به انگلیسی: Electric Arc Furnace که به صورت مخفف EAF نامیده میشود)، شامل یک حمام بزرگ و کم عمق با لایه نسوز اسیدی یا بازی و الکترودهای کربنی بر بالای بستر ذوب می باشد.هنگامی که کوره با قراضه شارژ شد ، الکترودها پایین آورده می شوند و جریان الکتریکی برقرار می گردد.سپس الکترودها بالا می روند و قوس الکتریکی از الکترود به فلز برقرار و ذوب شدن آغاز می شود.

دما در نزدیکی نوک الکترودبه حدود۴۱۰۰سیلیسیوس می رسدکه قراضه را ذوب می کند.

این کوره برای ساخت انواع فولاد از جمله فولاد های ابزار و فولاد های آلیاژی مفید است . همچنین امکان استفاده از قراضه ارزان را فراهم می کند . مزیت کلیدی ذوب کردن با EAF این است که امکان تصفیه مذاب و همچنین تولید فولاد های کم کربن وجود دارد.

ایران در زمره ششمین کشور توسعه یافته در بهره گیری از کوره ذوب با استفاده از تکنولوژی قوس الکتریکی است. تکنولوژی قوس الکتریکی در کوره های ذوب تنها در کشورهای چین، روسیه ، آمریکا ، برزیل و آفریقای جنوبی استفاده می شود. تکنولوژی قوس الکتریکی دارای این قابلیت است که سیلیکن تولیدی را در دمای بالا تولید کند.

کاربرد کوره قوس الکتریکی شامل موارد زیر است :

تولید بسیاری از گریدهای فولاد .

میلگرد آجدار تقویت کننده بتن ، انواع مقاطع فولاد تجاری از قبیل ناودانی ، میله و تسمه .

گریدهای میله با کیفیت مخصوص مورد استفاده در صنعت خودرو و نفت .

منبع متداول تامین مذاب فولاد برای مینی میل های تولید کننده میله یا نوار ورق .

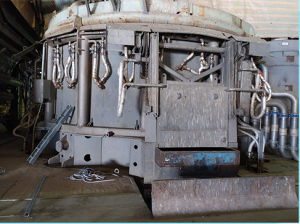

بدنهٔ کوره

کورههای قوس الکتریکی اساساً یک حمام بزرگ و کم عمق با بدنهٔ فولادی هستند؛ که با مواد نسوز(Refractory) مقاوم در برابر حرارت پوشش داده میشوند.

همچنین دما در این کورهها بسیار بالا است (حدود ۳۰۰۰ درجه سانتیگراد) و تقریباً هیچ ماده نسوزی تحمل همچین دمایی را ندارد. به همین علت برای کاهش دما، بدنه و سقف این کورهها را با لولههای آبگرد پوشانده شدهاست.بهطور کلی بدنهٔ کورههای قوس الکتریکی از سه بخش اصلی تشکیل شدهاست که عبارتاند از: کف یا بوته (heats)، دیوار جانبی (shell) و سقف (roof).

سقف کوره (roof): به صورت یک کلاهک است و معمولاً به گونهای طراحی میشود که هم سبک باشد و هم استحکام لازم را داشته باشد. در سقف کورههای قوس الکتریکی معمولاً سه سوراخ قرار دارند که این سه منفذ محل عبور الکترودها هستند. در کورههای قوس الکتریکی معمولاً سقف به گونهای طراحی میشود که همراه با الکتردها قابل حرکت باشند.

دیوار جانبی کوره (shell):

عموماً به صورت استوانهای هستند و با مواد نسوز و همچنین لولههای آبگرد پوشیده شدهاست.

کف یا بوته کوره (heats):

حالت قوسی شکل دارد و برعکس سقف آن عمقش نسبتاً کم و سطح آن زیاد است تا فصل مشترک مذاب با سرباره بیشترین مقدار باشد.

اطلاعات آماری:

ظرفیت حجمی ذوب EAF به میزان ۱۴۰ تن بوده و طراحی کوره به صورت Split shell, Conductive-type arms

EBT shell design می باشد. برق تامین کننده این سیستم 115MVA با اضافه بار ۱۰ درصد می باشد . طراحی تپ تو تپ ذوب به صورت ۶۳ دقیقه میباشد که این احتساب به این شرح میباشد: زمان Furnace preparation (tap hole and sill service) به مدت ۵ دقیقه،زمان به مدت ۲ دقیقه ،زمان Tapping نیز ۳ دقیقه در نظر گرفته شده که جمع کل این فرآیند که Total power off شناخته ششده میباشد ۱۰ دقیقه خواهد شد و اما Total power on : melting + refining نیز ۵۳ دقیقه میباشد که جمعا ۶۳ دقیقه خواهد بود . حجم تولید از نوع ۲۰ به ۸۰ به ترتیب از نوع آهن قراضه و آهن اسفنجی می باشد و همچنین نوع بهره برداری این کوره EBT و دمای بهره برداری ۱۶۳۰ درجه سانتیگراد خواهد بود.

ترکیب مواد اولیه به پیروی کردن از استاندارد ترکیب مواد زیر محقق خواهد بود . شارژ آهن قراضه از طریق سبد آهن قراضه و شارژ آهن اسفنجی از طریق کانوایر و از بالای EAF می باشد.

این کوره از لحاظ مکانیکی کمترین تنش مکانیکی را داشته و از حیطه جریان برق داری پایدار ترین نوع قوس و جریان الکترود کم و قوس طولانی می باشد.حداکثر توان الکتریکی مورد نیاز برای ذوب یک پارت( با قطر الکترود های در نظر گرفته شده که ۶۱۰ میلیمترمی باشد.) برابر ۹۰.7MW وحداکثر ۹۱.1MW می باشد.ولتاژ مورد نیاز این قوس ۴۲۵ ولت است. با این تفاسیر تراکم سرباره خنک شده بین ۱.۶ تا ۱.۷ تن بر متر مکعب می باشد.

زنجان کیلومتر 5 جاده ابهر به تاکستان پشت پست برق 230 کیلووات مجتمع فولاد البرز ناب آرش

تهران، ملاصدرا،پلاک 177، طبقه چهارم

مجتمع فولاد البرز ناب آرش قصد دارد در دهه آینده با تولید و عرضه شمش و محصولات فولادی بر اساس استانداردهای ملی و جهانی به یکی از تولیدکنندگان فولاد های کیفی مطرح در کشور تبدیل شود این شرکت به عنوان یکی از بزرگترین مجتمع های فولاد بخش خصوصی در نظر دارد با تولید فولاد به عنوان یک محصول راهبردی در توسعه صنعتی و اقتصادی کشور نقش موثر در این زمینه ایفا نماید

©2025 Design Agency. تمامی حقوق سایت برای شرکت محفوظ است